La necesidad de medición y control del flujo es fundamental en muchas etapas del proceso. Junto a Jesma somos capaces de medir el flujo de producto de manera confiable.

Si tenemos espacio libre en altura, entonces el sistema JesIntake es el recomendado. En cambio, si la altura no es favorable, entonces las bandas de pesaje JesBelt son la solución ideal. Estas últimas cuentan con un codificador incremental (tacómetro) montado en el rodillo permitiendo el monitoreo continuo de la cinta y asegurando una señal de alarma inmediata en caso de irregularidades en la transmisión de la cinta. La banda cuenta con células de cargas que garantizan una alta precisión incluso con un flujo de material irregular. La banda de pesaje está diseñada y construida para el pesaje continuo de un material transportado en una cinta, o para la regulación de un flujo de material específico.

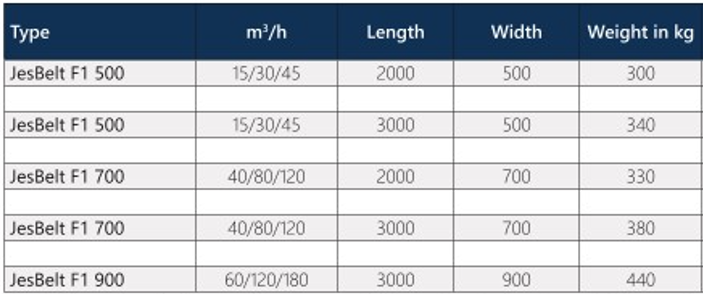

Si se requiere una solución inmediata, la JesBelt F1 es nuestra gama estándar de cintas pesadoras. Con una precisión del 1% y una funcionalidad versátil, se garantiza un rendimiento preciso y eficiente. Su diseño fácil de usar simplifica el mantenimiento con un fácil reemplazo de la cinta y funciones de limpieza integradas, lo que minimiza el tiempo de inactividad.

La gama de JesBelt F1 se encuentra disponible en tres configuraciones: básica, estándar y completa.

Comúnmente, en los procesos de producción de alimento para mascotas, se generan subproductos secos y húmedos, con diferentes características en cuanto a parámetros fisicoquímicos.

La mayoría de los finos provienen de zarandas, secadores, enfriadores, ciclones, transportes; con bajos contenidos de humedad y variabilidad en la temperatura. Otro subproducto seco, que se considera merma, es el producto final de rechazo o defectuoso, el cual no cumple los estándares de calidad para ser entregado al cliente final.

Por otro lado, los subproductos húmedos se originan en las paradas y arranques de extrusores. Dado su alto contenido de humedad, estos subproductos suelen ser muy complicados de tratar ya que tienen una rápida descomposición y generalmente se presentan en forma de grumos pegajosos.

El Sistema de Recupero de Subproductos (SRS) recupera los sólidos generados en cualquier parte del proceso, aprovechando así al máximo los productos y el tiempo de producción. El recupero de subproductos se realiza de forma rápida, no dando tiempo a la descomposición de la materia, principalmente cuando se trata de subproductos húmedos de arranques y paradas de extrusor.

Sus ventajas más importantes:

La adición de slurry reemplaza parte del agregado de agua en el preacondicionador, por lo que es necesario que este proceso se realice de manera controlada mediante señales electrónicas, ya que continuamente se debe monitorear la cantidad de agua que ingresa al preacodincionador/extrusor de manera directa, y la cantidad que ingresa a través del SRS. Este sistema de control vuelve el proceso completamente automático, con un mínimo de intervención humana.

Con el SRS no solo podremos recuperar los subproductos generados durante todo el proceso, sino que también tendremos la posibilidad de adicionar carne fresca para lograr recetas super premium. El sistema puede adaptarse fácilmente para adicionar carne emulsionada o, incluso, podemos brindar una solución completa para procesar carne fresca y/o congelada, transformándola en una emulsión que pueda ser inyectada de manera controlada.

En los proyectos más integrales, se incluye:

Aerox es fabricante del Aerox Injector, equipo que elimina los malos olores producidos en procesos industriales y es reconocido como “la mejor tecnología disponible”. Utiliza plasma no térmico (NTP) para generar radicales de oxígeno libre, los cuales reaccionan con el aire oloroso y evitan que los mismos sean perceptibles para la nariz humana.

Las principales ventajas del Aerox Injector:

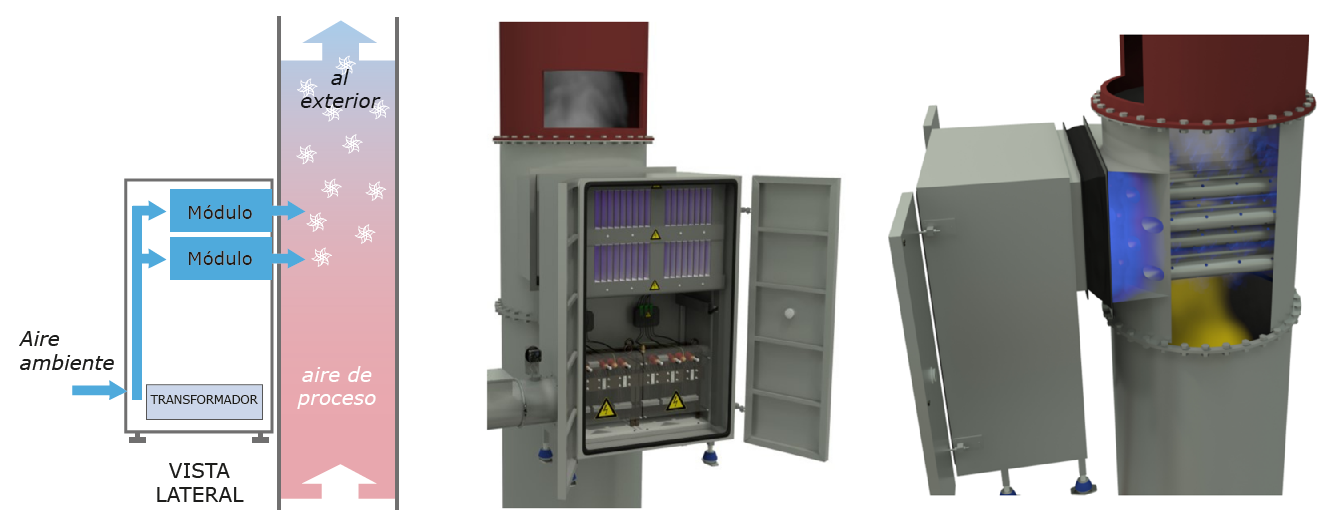

El sistema incluye un pequeño ventilador que extrae aire del ambiente y lo impulsa a través de un conjunto de filtros y un calentador. Estos componentes purifican el aire y reducen su humedad relativa. Una vez limpio y con nula probabilidad de condensación, el aire circula por los módulos de plasma frío, donde se generan radicales de oxígeno. Estos se inyectan en el ducto de proceso y reaccionan rápidamente con los gases olorosos, volviéndolos imperceptibles para la nariz humana.

El principio de inyección garantiza que los aires de proceso (con humedad, temperatura y polvo) no ingresen a los módulos de plasma del equipo, los cuales podemos considerar como el "corazón" del mismo. Este esquema de inyección de radicales de oxígeno generados a partir de aire tratado se puede esquematizar de la siguiente manera:

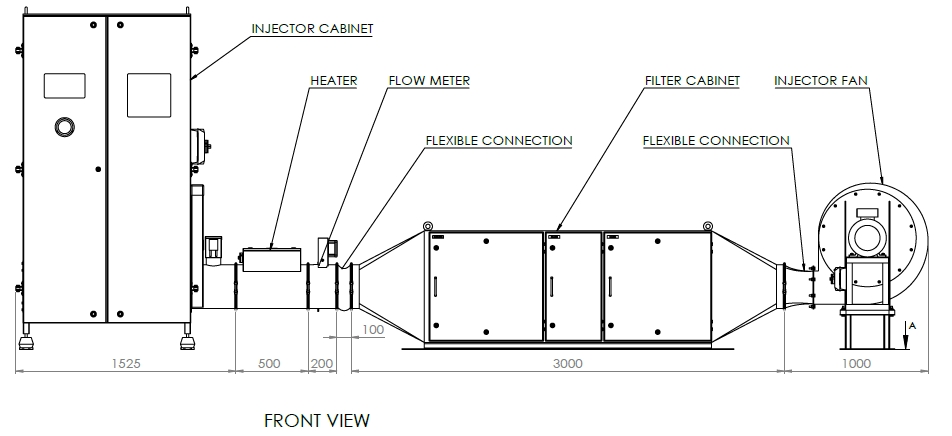

Sumado al principio de inyección, otra ventaja muy importante es el reducido tamaño que presenta el equipo, no extendiendose más de 6.5 metros en línea, con la posibilidad de múltiples configuraciones e instalación de partes separadas entre sí y unidas por ductos.

Junto a Aerox, ayudamos a nuestros clientes a reducir emisiones y cumplir con las normativas industriales y gubernamentales. Su innovadora técnica para eliminar olores en procesos de aire húmedo se ha convertido en la solución preferida por líderes de mercado a nivel global.

Magnattack es una empresa de Australia especialista en el control de partículas metálicas y soluciones de separación magnética. Los productos cumplen con las normas HACCP y permiten a las empresas a cumplir con estándares internacionales de calidad, obteniendo la certificación y validación de éstos. Entre sus equipos se destaca el Mag Ram, sistema que es auto limpiante y cuyas ventajas son:

Otro interesante sistema de separación magnética es el Emulsion & Slurry para el control eficiente de los contaminantes metálicos en los productos alimentarios líquidos y los productos espesos, sean o no viscosos. El sistema posee más de 11.000 Gauss capaces de atrapar fragmentos de metal, tales como acero inoxidable endurecido por trabajo y partículas de piedra.

Los separadores magnéticos de Magnattack tienen la capacidad de atrapar partículas de acero inoxidable, esto gracias a que los contaminantes durante el proceso sufren desgaste y una fatiga, lo que resulta en partículas levemente magnéticas capaces de ser atrapadas y así evitar la contaminación.

Aqui debajo una demostración:

El sistema Stretch Hood de enfundado de pallets ofrece máxima estabilidad y protección de las cargas. Se trata de una tecnología innovadora que aplica un film tubular que se extiende y adapta al contorno de la carga, ofreciendo estabilidad y protección.

El Stretch Hood proporciona un mayor ahorro en consumibles, más velocidad de enfundado, una protección total de la carga, seguridad en el transporte y un acabado de calidad superior que aporta valor añadido a tu producto paletizado.

Se pueden incluir como accesorios:

El proceso de enfundado se vuelve muy eficiente y rapido, gracias a la operatividad del sistema. Además, puedes incluir tu marca o logo en el film, lo que lo vuelve mucho más atractivo, mejorando así el posicionamiento de tu marca tanto en el mercado local como internacional.

Ventajas puntales del sistema: